ACCIONAMIENTOS ELECTROMAGNÉTICOS

O

Un amor para toda la vida ¿o no?

Si, porque un transporte vibrante con accionamiento electromagnético es eterno.. bueno "casi"Del "casi" hablaré en la próxima entrada, hoy nos centraremos en intentar explicar los principios de funcionamiento de este tipo de accionamientos..

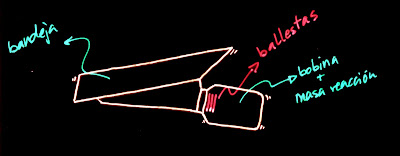

Su configuración "clásica" es esta

Fig. 1

Bien, vamos a ello :)

El principio es bastante sencillo, si sometemos a una bobina a la tensión rectificada de la red eléctrica industrial, provocaremos un campo magnético que atraerá a la bandeja que pretendemos mover a la misma frecuencia a la que está sometida (en Europa 50 Hz - 3.000 min-1), por lo tanto la frecuencia de excitación es fija y no la podemos variar.

Con este tipo de accionamientos la variación de caudal se consigue modificando la amplitud a la que vibra la bandeja, y esto se logra variando la tensión a la que sometemos a la bobina a través de un circuito electrónico al que se le suele denominar "caja de regulación".

Bobina y bandeja están unidas a través de un sistema elástico (habitualmente ballestas, ver figura 1). Este conjunto tiene una frecuencia de resonancia que es ligeramente superior que la frecuencia de red, en torno a los 56 - 57 Hz, de manera que cuando la bobina está bajo tensión el sistema estará "sujeto" por la el campo magnético generado por la bobina (los 50 Hz) de esta manera se evita que el sistema entre en resonancia y por lo tanto quede fuera de control.

Si tenemos en cuenta los diferentes componentes de este tipo de máquinas, esquemáticamente se podría representar así:

Fig. 2

Un alimentador electromagnético, si está dimensionado correctamente, su aplicación es la adecuada y no padece variaciones en estas condiciones iniciales, tiene una vida muy larga.

en serio.. para aburrirse...

Como anécdota, conozco instalaciones con alimentadores que incorporan este tipo de accionamiento que llevan más de 30 años trabajando de manera continua con mantenimiento cero, alguna inspección rutinaria y poco más..

Las ventajas de este tipo de accionamiento podrían resumirse en:

1) Facilidad de regulación. con una electrónica muy sencilla podemos dar una señal de tensión variable a la bobina y ¡ya está!.. tenemos nuestro equipo regulando el caudal de forma manual (a través de un potenciómetro) con una precisión más que suficiente para la mayoría de las aplicaciones. Mientras la tensión de entrada (de linea) permanezca constante, el caudal aportado por el alimentador no variará.

2) Arranque y parada instantáneo. En el momento en el que interrumpamos la tensión de alimentación, el campo magnético en la bobina desaparece y por lo tanto se cesa el movimiento por completo. (En vacío, sin carga sobre la bandeja podría continuar pero muy poco tiempo)

3) Ausencia de mantenimiento. No existen piezas o elementos de desgaste que precisen una observación especial, se puede realizar un mantenimiento preventivo, sustituyendo aquellos elementos sometidos a mayor esfuerzo (en condiciones normales las ballestas)

4) Capacidad de sistemas de regulación complejos. De los puntos 1 y 2 anteriores se deduce que podemos efectuar una regulación de caudal muy precisa en bucle cerrado siempre y cuando el sistema electrónico que controla la máquina permita esta opción (entrada analógica).

Así mismo, especialmente considerando lo indicado en el punto 2) podemos realizar un control de la parada que nos va a permitir dosificaciones muy precisas, si tenemos en cuenta el material que está en las colas de caída (en sistemas de pesado incremental) las precisiones que se pueden alcanzar son muy grandes.

Ojo no todo son ventajas... como el amor eterno,,, también tienen sus limitaciones, pero eso lo dejo para el próximo post..

Nos vemos